Overview

- Structural Steel Plate Processor

- High Speed Carbide Drilling

- Plasma Cutting

- Oxy-Fuel Cutting

- Bevel Cutting

- Milling

- 12-Station Tool Changer

- Siemens Spindle Motors

- SignoMat Part Stamping

- Roller Feed Measurement

- Minimum Quantity Lubrication

- Superior Clamping System

- Peddinghaus Control

- Front End Unloading System

- Side Unloading System

Process

Tool Changer

Handle Volumes of Heavy Plate Production

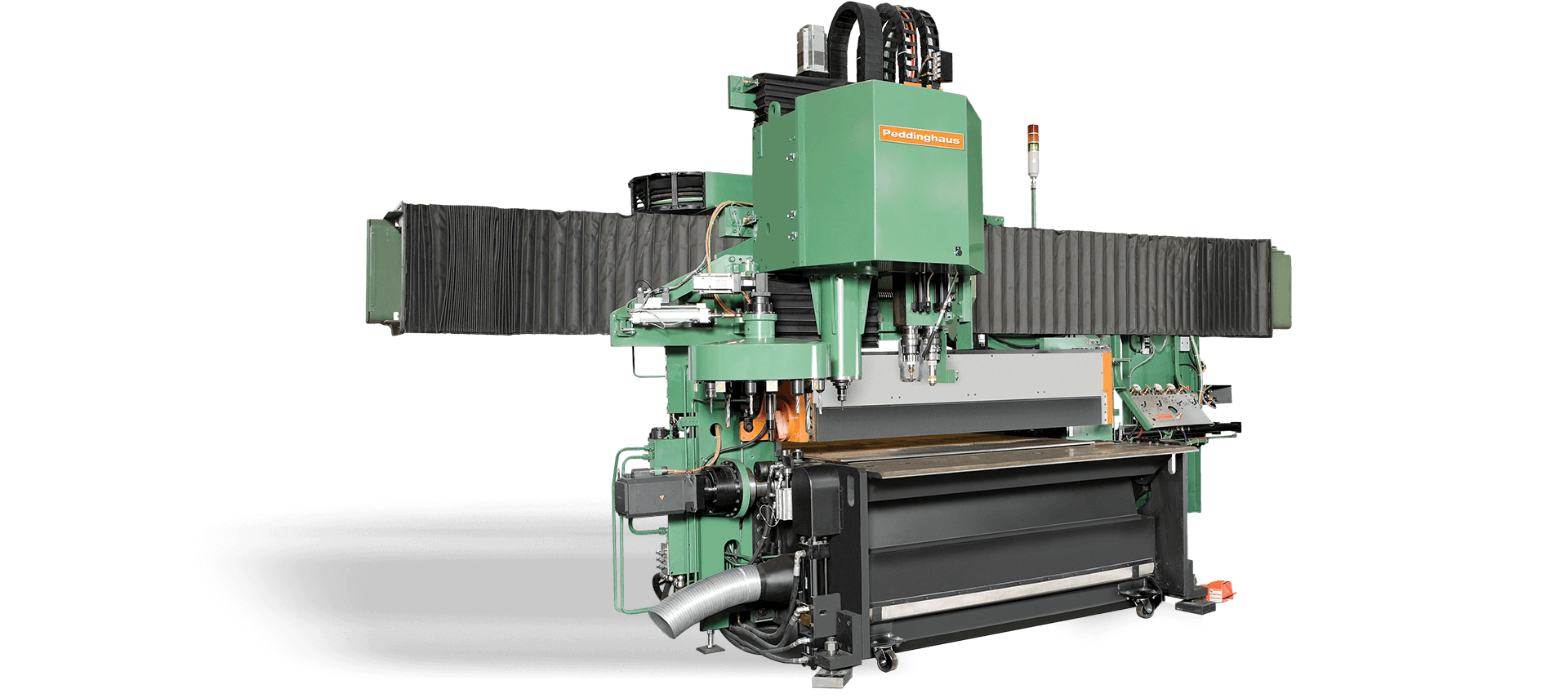

The HSFDB-C plate processing machine is the high speed solution for heavy plate production. This machine encompasses multiple capabilities, provides greater flexibility and maintains complete control of the quality in finished projects. Process an average of 1 ton per hour on materials up to 1" (25 mm) in thickness and 2 tons per hour on materials above 1" (25 mm) in thickness.

High Speed Heavy Beveling

The HSFDB-C boasts features such as bevel cutting, SignoMat stamping and an expansive 12-station tool changer. Structural fabricators, manufacturers and service centers the world over have learned quickly that this concept is the answer to the problems that older plasma cutting technologies present.

Siemens Spindle Motors

Powered by 48 HP (36 kW) Siemens intelligent spindle motors, the HSFDB-C is outfitted with spindle speeds of up to 2250 RPM. This heightened technology allows for unmatched processing strength and output.

Plasma/Oxy-Fuel Bevel Cutting up to 4” Thick Plate

Whether it’s the speed of plasma, or the economy of oxy-fuel, thermal cutting is available in all forms on the HSFDB-C heavy plate processor. Plate beveling technology on the HSFDB-C is designed so that both the plasma and oxy-fuel cutting torch can utilize beveling capabilities with the application of a single cutting assembly. With oxy-fuel, plate up to 4” (100 mm) thick and 10’ (3 M) wide can be processed with ease.

Speed And Versatility Benefits Downstream Production

Accuracy is the foundation of the HSFDB-C. This CNC plate processing design by drives material to the operating area of the machine as opposed to bringing the operating area of the machine to material, like traditional burntable systems. The HSFDB-C provides constant material output for welders and fitters, allowing them to focus on assembling the end-product.

Nonstop Throughput with Roller Feed Measurement

Equipped with the Peddinghaus Roller Feed measurement system, the HSFDB-C maintains contact with the material at all times. 12 tons of clamping pressure minimizes vibrations, leading the industry in quality processes and tool life retention.

12-Station Tool Changer Enhanced by MQL

The HSFDB-C comes stocked with a 12-station tool holder, and a new stamping unit stamps with a magazine of 36 characters at a rate of 1 character per second. Overall plate production is further assisted with the Minimum Quantity Lubrication (MQL) system prolonging tool life, the laser edge detection system and the infrared tool measurement system.

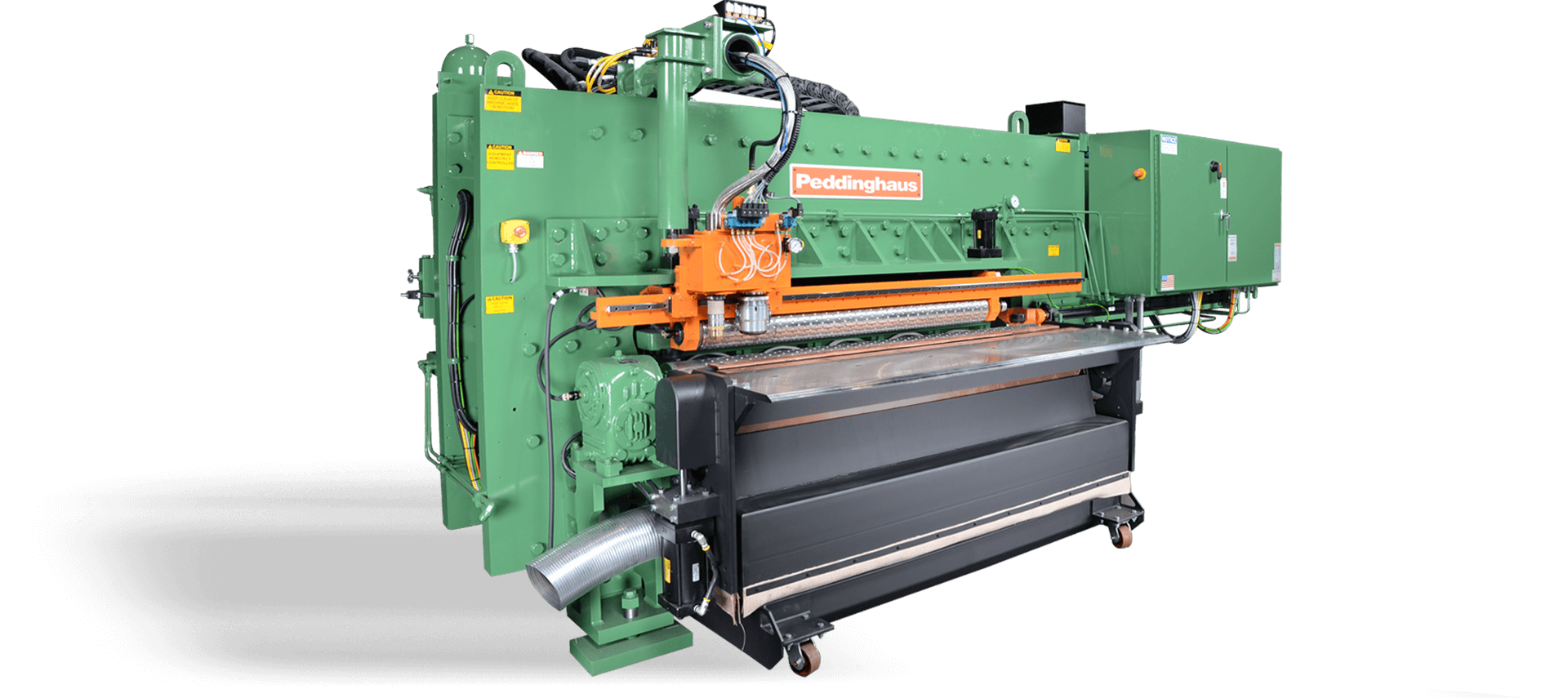

The Side Unloading System

The Side Unloader parts conveyor is designed to allow finished parts to drop directly onto a hardened steel conveyor, delivering them to an ergonomic unloading height at the operator station. The Side Unloader conveyor option transfers parts while the machine is in continuous operation.

Cutting Efficiency

The HSFDB-C plate processing machine has the capability to perform both edge start cutting and common line cutting techniques. Minimize scrap and consumable wear by getting the most out of your stock plate.

SDS Plate Nesting Software

Peddinghaus plate machines proudly operate with today’s modern nesting software solution, SDS. SDS software allows fabricators to automatically batch nest existing files, edit on the fly or create parts at the control console. Peddinghaus machines are able to take full advantage of common cutline, chain cutting and edge start cutting techniques.

Handle Volumes of Heavy Plate Production

The HSFDB-C plate processing machine is the high speed solution for heavy plate production. This machine encompasses multiple capabilities, provides greater flexibility and maintains complete control of the quality in finished projects. Process an average of 1 ton per hour on materials up to 1" (25 mm) in thickness and 2 tons per hour on materials above 1" (25 mm) in thickness.

High Speed Heavy Beveling

The HSFDB-C boasts features such as bevel cutting, SignoMat stamping and an expansive 12-station tool changer. Structural fabricators, manufacturers and service centers the world over have learned quickly that this concept is the answer to the problems that older plasma cutting technologies present.

Siemens Spindle Motors

Powered by 48 HP (36 kW) Siemens intelligent spindle motors, the HSFDB-C is outfitted with spindle speeds of up to 2250 RPM. This heightened technology allows for unmatched processing strength and output.

Plasma/Oxy-Fuel Bevel Cutting up to 4” Thick Plate

Whether it’s the speed of plasma, or the economy of oxy-fuel, thermal cutting is available in all forms on the HSFDB-C heavy plate processor. Plate beveling technology on the HSFDB-C is designed so that both the plasma and oxy-fuel cutting torch can utilize beveling capabilities with the application of a single cutting assembly. With oxy-fuel, plate up to 4” (100 mm) thick and 10’ (3 M) wide can be processed with ease.

Speed And Versatility Benefits Downstream Production

Accuracy is the foundation of the HSFDB-C. This CNC plate processing design by drives material to the operating area of the machine as opposed to bringing the operating area of the machine to material, like traditional burntable systems. The HSFDB-C provides constant material output for welders and fitters, allowing them to focus on assembling the end-product.

Nonstop Throughput with Roller Feed Measurement

Equipped with the Peddinghaus Roller Feed measurement system, the HSFDB-C maintains contact with the material at all times. 12 tons of clamping pressure minimizes vibrations, leading the industry in quality processes and tool life retention.

12-Station Tool Changer Enhanced by MQL

The HSFDB-C comes stocked with a 12-station tool holder, and a new stamping unit stamps with a magazine of 36 characters at a rate of 1 character per second. Overall plate production is further assisted with the Minimum Quantity Lubrication (MQL) system prolonging tool life, the laser edge detection system and the infrared tool measurement system.

The Side Unloading System

The Side Unloader parts conveyor is designed to allow finished parts to drop directly onto a hardened steel conveyor, delivering them to an ergonomic unloading height at the operator station. The Side Unloader conveyor option transfers parts while the machine is in continuous operation.

Cutting Efficiency

The HSFDB-C plate processing machine has the capability to perform both edge start cutting and common line cutting techniques. Minimize scrap and consumable wear by getting the most out of your stock plate.